Производство шлакобетонных блоков

Часто блоки из шлакобетона изготавливают используя разборные металлические или деревянные ящики. Изнутри ящики обивают либо красят, чтобы внутренние стенки ящиков не поглощали воду, а отлитые блоки при сухой погоде поливают водой не менее недели.

При изготовлении блоков (для наружной кладки, средней несущей стены, перегородок, дымоходных стояков, карнизов и поясов жесткости), применяют просеянные шлаки с крупностью зерен 2,5—8 мм. При этом необходимо, чтобы половину используемого шлака составлял шлаковый песок (мельчайшие частицы — 0,01—5 мм), а половину — зерна размером 5—8 мм. Благодаря этому обеспечивается пористость бетона (что делает его легким и для указанных целей достаточно прочным), хорошие теплоизоляционные свойства, меньший расход вяжущих, цемента и извести

Вода должна быть чистой, без органических или минеральных примесей. Реакция ее должна быть нейтральной. Можно использовать слабокислотную воду, но при этом шлак должен быть только доменный.

В отличие от бетона на гравийно-песчаной смеси, в который для прочности добавляют минимум воды затворения, шлакобетонная смесь требует воды на 25% больше, поскольку шлак пористее, гигроскопичнее, особенно в сухую погоду. В среднем, на 1 м3 шлакобетона требуется 170—200 л воды, которую следует добавлять в два приема.

Перемешивание шлакобетонной смеси. Тщательное перемешивание смеси для шлакобетона еще важнее, чем для тяжелого бетона, поскольку прочность шлакобетона значительно ниже. Механическое перемешивание смеси в настоящее время широко применяется. Смеситель небольшой вместимости (обычная бетономешалка) можно купить или взять на прокат. Механическое перемешивание позволяет сэкономить 5% вяжущего (цемента и извести).

Индивидуальные застройщики занимаются строительством одноквартирного дома, как правило, после окончания рабочего дня, изготавливая за вечер всего несколько блоков. Поэтому перемешивать смесь нередко приходится вручную. Делать это лучше железными граблями в ящике с днищем, обитым листовой сталью .

Целесообразнее и легче мешать в ящике небольшое количество смеси ~100 л. Большое количество невозможно затем обработать в течение 1—2 ч без помощника или вибратора для уплотнения смеси.

При перемешивании шлакобетонной смеси в механической мешалке или творильном ящике выполняют одинаковые операции. Прежде всего, увлажняют шлак: отмерив необходимое количество шлака прямо в мешалку или в ящик слоем 30—40 см, поливают его водой из ведра и одновременно перемешивают, чтобы весь шлак был смочен равномерно. При этом на 1 м3 шлака расходуют около 80 л воды, т. е. почти половину всей затворной воды. Если шлак достаточно намочен под дождем, поливать его не надо.

Увлажнение сухого шлака перед перемешиванием необходимо для того, чтобы цемент равномерно и полностью обволакивал все гранулы шлака, проникая во все поры. Если смешивать сначала сухой шлак с цементом и молотой известью, а затем вливать воду сразу в полной дозе, шлакобетонная смесь будет очень влажной, жидкое цементное и известковое тесто проникнет в поры шлака, но будет растекаться из творильного ящика и с дощатого настила. Если доза воды уменьшится за счет ее поглощения сухим шлаком, то будет недостаточно воды для увлажнения цемента, равномерного распределения вяжущего и соединения гранул шлака. В результате прочность шлакобетона значительно снизится.

После увлажнения отмеривают дозу намоченного шлака (в ящик) и тщательно перемешивают с полной дозой цемента или смесью цемента и молотой извести. Затем выливают в смесь другую часть воды (80—90 л на 1 м3), одновременно перегребая смесь из одной части ящика в другую, чтобы равномерно перемешать ее и увлажнить. Если в смесь добавляют гашеную известь, ее размешивают с другой частью воды в известковое тесто, которое добавляют в смесь цемента и влажного шлака.

Точно так же вторую половину дозы затворной воды в смеситель выливают по частям.

Уплотнение шлакобетонной смеси (трамбованием или вибрацией) столь же важно, как уплотнение тяжелого (обыкновенного) бетона. Однако уплотнение шлакобетонной смеси менее трудоемко, поскольку смесь полужесткая.

Дозирование. Соблюдение дозировки шлака необходимой зернистости, затворной воды и вяжущих так же важно, как и при изготовлении бетона на гравнйно-песчаной смеси. Еще раз подчеркнем, что прочность шлакобетона зависит не столько от количества цемента, сколько от качества и гранулометрического состава шлака, количества и способа добавления воды, тщательности перемешивания и уплотнения смеси.

При изготовлении шлакобетона целесообразно заменить 20—40% цемента молотой или гашеной известью. В результате этого смесь становится намного пластичнее, лучше формуется и утрамбовывается, шлакобетон приобретает более высокую теплоизоляционную способность, затраты на вяжущее снижаются на 5—10%.

При строительстве одноквартирного дома для изготовления легких конструкций требуется три вида шлако-бетонов:

1) шлакобетон марки 40 прочностью 40 кгс/см2, объемной массой 1050—1200 кг/м3 (для блоков с изоляционными вкладышами для наружной кладки, для блоков карнизных, пояса жесткости, дымоходного стояка и сплошных блоков для несущей внутренней стены);

2) армированный шлакобетон марки 100 прочностью 100 кгс/см, объемной массой 1400 кг/м3 (для оконных и дверных перемычек, для несущих плит перекрытия и т.д.);

3) шлакобетон марки 25--легкий, ячеистый, прочностью 25 кгс/см2, объемной массой 950—1050 кг/м3 (для выравнивающей шлакобетонной стяжки, для блоков перегородок и т.д.).

Для приготовления этих шлакобетонов в зависимости от способа перемешивания используют разное количество материалов (табл. 5).

Уход за готовыми шлакобетонными изделиями. Шлакобетон твердеет намного медленнее, чем бетон на гравийно-песчаной смеси. В возрасте 28 дней шлакобетонные изделия набирают только половину прочности, полной же прочности достигают только к году. От атмосферного воздействия шлакобетон страдает больше, чем обыкновенный (тяжелый) бетон. Поэтому изготовлять шлакобетонные изделия рекомендуется под крышей или аккуратно переносить их туда после изготовления и держать здесь минимум в течение месяца, чтобы они затвердели. На открытом воздухе изделия можно хранить только под полиэтиленовой пленкой или кровельным пергамином.

В летнее время со второго дня после изготовления (а в холодное время года — с третьего дня) необходимо шлакобетонные изделия ежедневно, а по истечении 14 дней — через день поливать водой на протяжении месяца. Если изделия находятся под пленкой, поливать их можно реже.

После достаточного затвердения (через 5—6 дней) шлакобетонные изделия можно сложить слоем до 150 см, но обязательно под крышей. Шлакобетон значительно пористее и гигроскопичнее тяжелого бетона. Если производству шлакобетона и уходу за ним уделяют должное внимание, получают очень ценный, долговечный и исключительно дешевый строительный материал.

|

|

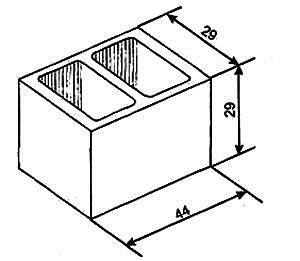

Существует несколько типов шлакобетонных блоков (рис. 1). Чаще всего размер шлакобетонного блока 29x29x44 см и сквозного изоляционного вкладыша 21x21 см. Теплоизолирующая способность кладки из таких блоков равна такому же показателю для кладки из сплошного кирпича толщиной 0,9 м. Однако такие блоки имеют следующий недостаток: теплоизолирующая способность неодинакова, в месте вкладыша она значительно возрастает, поэтому рекомендуется располагать блоки в шахматном порядке.