Основные параметры и характеристики пены для пенобетона

Для того чтобы снизить издержки, уменьшить брак готовых изделий и добиться стабильных результатов, технолог по производству пенобетона должен знать механизм и процесс получения пены. При этом он должен знать все характеристики, позволяющие оценить качество пены и спрогнозировать качество будущей продукции.

Для того чтобы снизить издержки, уменьшить брак готовых изделий и добиться стабильных результатов, технолог по производству пенобетона должен знать механизм и процесс получения пены. При этом он должен знать все характеристики, позволяющие оценить качество пены и спрогнозировать качество будущей продукции.

При изготовлении пены опираются на следующие показатели пенообразователей:

1. Кратность – отношение объема пены, к объему пенообразователя необходимого для ее получения.

2. Стабильность – время распада (уменьшения) определенного объема пены за определенный период времени.

3. Дисперсность – величина, определяющая средний размер пузырьков, а так же их распределение по объему пены.

4. Плотность – соотношение объема пены к массе.

5. Структурно механические свойства – способность пузырьков (сот) сохранять первоначальную форму.

6. Несущая способность – способность пузырьков (сот) пены удерживать на своей поверхности цементно-песчаную массу, при этом не разрушаясь длительное время..

7. Влияние на изменение расплыва готовой смеси.

8. Гидрофобизация или гидрофолизация внутренней структуры пенобетона.

9.Влияние пенообразователя на гидратацию (схватывание) цемента.

10.Совместимость пены со специализированными добавками (армирующее волокно, пластификаторы, ускорители и т.д.).

Основной показатель для пенообразователя - кратность пены. Она позволяет определить, какой объем пены, можно получить из определенного количества пенообразователя.

Кратность и устойчивость пены низкой и средней кратности определяется по ГОСТ Р 50588-93 (Пеноообразователи для тушения пожаров).

Согласно ему, пену подразделяют на пену низкой кратности (показатель не более 20), пену средней кратности (показатель от 20 до 200), пену высокой кратности (показатель более 200).

Для производства пенобетона используется пена с кратностью 15 – 35.

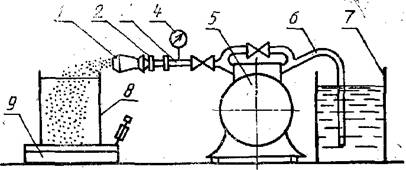

Схема установки для определения кратности и устойчивости пены согласно ГОСТ

1 - пенный пожарный ствол; 2 - рукав напорный; 3, 4 - патрубок с манометром; 5 - насос; 6 - рукав всасывающий; 7, 8 - емкость; 9 - весы

Определение кратности пены в производственных условиях.

1. В градуированный цилиндр на 1000 мл налить 98 мл воды и 2 мл пенообразователя.

2 Закрыть цилиндр пробкой. Встряхивать в течение 30 с ритмичными движениями.

3. Поставить цилиндр, вынуть пробку, измерить объем пены.

4. Отношение объема пены к объему раствора (100 мл) и есть величина кратности.

Стабильность пены напрямую зависит от качества пенообразователя. Чем медленнее снижается объем пены, тем проще ее использовать. Нет необходимости моментально производить перемешивание компонентов, а приготовленную пену можно использовать на протяжении длительного времени.

Измерение стабильности пены

Определяется отношением объема по истечении 1 часа, к первоначальным значениям объема.

Сосуд объемом 1 литр заполняют пеной. По истечению одного часа измеряют осадку пены. Изначальный объем пены делят на объем пены по истечении 1 часа, получившийся результат - коэффициент стабильности.

Cтойкость пены для пенобетона должна быть не ниже 0,8.

Плотность пены определяется следующим образом.

Сосуд объемом 1 литр взвешивают. Затем заполняют пеной. Измеряют массу сосуда с пеной. Вычитают из полученной массы вес сосуда. Полученный результат и есть плотность пены на 0,1м3

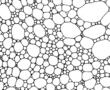

Дисперсность пены влияет на качество образующихся ячеек в готовых изделиях – чем меньше пузырьки пены, тем меньше ячейки и выше прочность. От дисперсности пены также зависит время схватывания цемента и т.д.

Поэтому, определение дисперсности, является обязательным почти для всех производств, использующих пену. Раньше для измерения размера пузырьков пену фотографировали под микроскопом при определенном увеличении (метод микрофотографирования), а затем на фотографии с помощью линейки определяли размеры пяти-шести сотен пор. Полученные данные высчитывали по формулам. Сейчас для этого используют автоматизированные установки, позволяющие определить размеры пузырьков и их относительное число в реальной пене.

Поэтому, определение дисперсности, является обязательным почти для всех производств, использующих пену. Раньше для измерения размера пузырьков пену фотографировали под микроскопом при определенном увеличении (метод микрофотографирования), а затем на фотографии с помощью линейки определяли размеры пяти-шести сотен пор. Полученные данные высчитывали по формулам. Сейчас для этого используют автоматизированные установки, позволяющие определить размеры пузырьков и их относительное число в реальной пене.

Происходит это так. Пену замораживают жидким азотом, поэтому можно определять дисперсность даже нестойких пен. Измерения проводят с помощью лазерных или иных лучей. Обработку результатов выполняют компьютеры.

Дисперсность оценивают площадью поверхности пузырьков в 1 см3 пены.

Между дисперсностью и удельной поверхностью существует четкая математическая зависимость. Определять удельную поверхность пены сравнительно легко по ослаблению пучка света (метод ослабления светового потока), рентгеновского потока или у-излучения (радиографический метод), измерением механических свойств пены (прибор Б. В. Дерягина).

Остальные свойства пены зависят от того, с помощью каких видов пенообразователя и какой дозировки ее получают.

Добавить комментарий